為什么選擇四向穿梭車?從成本、效率、安全性全面對比分析

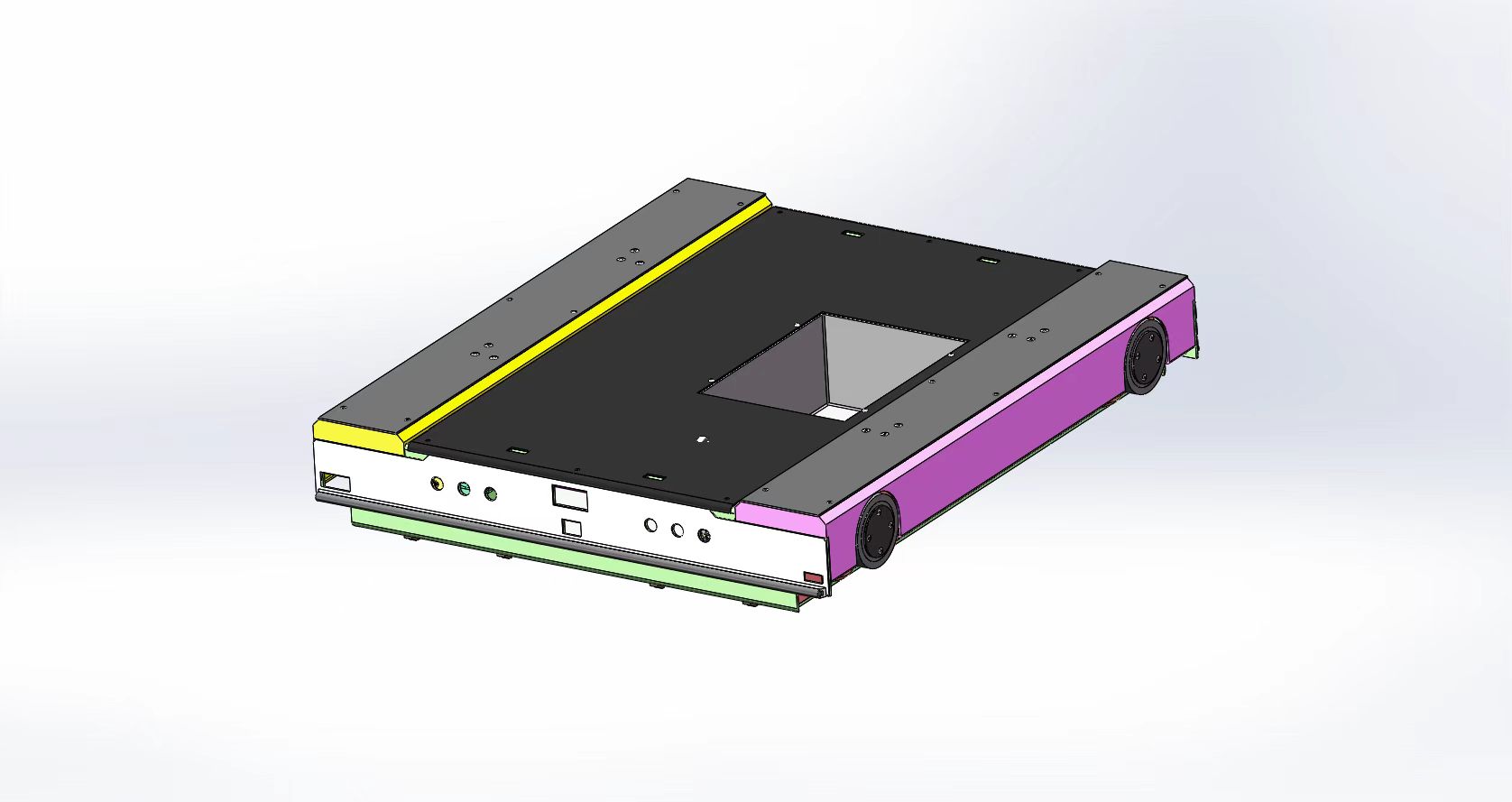

返回上層在智能倉儲技術快速迭代的當下,四向穿梭車憑借獨特的性能優勢,逐漸成為倉儲自動化升級的核心選擇。本文將從成本、效率、安全性三個核心維度,與傳統倉儲設備(如叉車、堆垛機等)進行全面對比,解析為何越來越多的企業選擇四向穿梭車。

一、成本維度:長期投入更具經濟性

倉儲成本涵蓋初期投入、運營成本、維護成本等多個方面,四向穿梭車的成本優勢體現在 “長期性價比” 上。

1. 空間成本:顯著降低土地與基建投入

傳統倉儲設備(如叉車)需要預留寬敞的通道,且貨架高度受設備舉升能力限制,導致單位面積存儲量低。而四向穿梭車依托軌道運行,通道寬度大幅縮減,貨架高度可顯著提升,相同倉庫面積下,存儲容量比傳統模式大幅增加。對于需要較大倉儲空間的企業而言,采用四向穿梭車系統能有效減少倉儲面積需求,從而降低長期的土地租賃或購置成本。

2. 人力成本:大幅減少人工依賴

傳統叉車作業需配備專業操作員,一名操作員通常只能負責一臺設備,且需輪班作業,較大規模的倉庫需要較多叉車司機,人力成本支出較高。四向穿梭車由系統自動調度,僅需少量人員負責監控與維護,人力成本大幅降低。長期來看,人力成本的節約可快速覆蓋四向穿梭車的初期投入。

3. 維護成本:模塊化設計降低后期支出

四向穿梭車采用模塊化結構,關鍵部件(如驅動輪、電池、控制系統)可單獨更換,日常維護僅需定期檢查軌道與電池,維護成本遠低于傳統堆垛機和人工叉車。而叉車等設備因依賴機械傳動部件,磨損快,每年維護費用較高,且易因操作不當導致故障,增加額外支出。

二、效率維度:全流程提升倉儲作業速度

倉儲效率直接影響企業的訂單響應能力,四向穿梭車在存取速度、協同作業、動態調度等方面優勢顯著。

1. 存取速度:高頻次作業無間斷

四向穿梭車運行速度較快,配合精準定位技術,單次存取貨物時間較短。相比之下,人工叉車單次作業時間較長,且受操作員體力、技能影響,效率波動大。在電商大促等訂單高峰期,多臺四向穿梭車可并行作業,通過系統調度避免沖突,單位時間內處理訂單量遠高于人工叉車。

2. 協同能力:多設備聯動無縫銜接

四向穿梭車可與提升機、AGV、WMS 系統等無縫對接,形成 “貨架存儲 - 穿梭車轉運 - 提升機換層 - 出庫分揀” 的全自動化流程。例如,在醫藥倉庫中,四向穿梭車從高層貨架取出藥品后,通過提升機送至地面,再由 AGV 轉運至分揀區,全程無需人工干預,流程效率大幅提升。而傳統叉車需人工協調不同環節,易出現等待、銜接不暢等問題,影響整體效率。

3. 動態適應:靈活應對訂單波動

四向穿梭車支持根據訂單量動態調整作業強度,在訂單低谷期減少設備運行數量以降低能耗,在高峰期通過系統調度快速提升運力。這種靈活性使其能完美應對電商大促、生鮮行業季節性需求等場景的訂單波動,而傳統設備因依賴人工或固定流程,難以快速調整,易出現爆倉或資源閑置問題。

三、安全性維度:全方位降低作業風險

倉儲安全涉及人員、貨物、設備三方面,四向穿梭車通過技術設計從源頭規避風險。

1. 人員安全:減少人工高危操作

傳統叉車作業中,碰撞、貨物墜落、登高作業等易導致安全事故,倉儲行業因叉車引發的事故占比不低。四向穿梭車運行在固定軌道上,與人員操作區域物理隔離,且無需人工登高、搬運,從根本上避免了人員受傷風險。尤其在冷鏈、化工等特殊環境中,可替代人工在惡劣環境下作業,保障人員健康。

2. 貨物安全:精準操作減少損耗

四向穿梭車依賴激光導航、二維碼定位等技術,定位精度高,取放貨物時無晃動、無碰撞,可有效減少貨物破損(如精密電子元件、醫藥試劑等易損品)。而人工叉車因操作誤差,貨物碰撞貨架、掉落的概率較高,傳統倉儲模式下貨物損耗率相對較高,采用四向穿梭車后可顯著降低。

3. 設備安全:穩定運行降低故障風險

四向穿梭車采用冗余設計,關鍵部件(如電池、電機)具備備份功能,單臺設備故障時,系統可自動調度其他設備補位,避免整體癱瘓。同時,其運行速度可根據貨物重量、軌道狀態自動調節,減少慣性沖擊,延長設備壽命。而叉車等設備因依賴人工操作,易因誤操作導致設備損壞,且故障后需停機維修,影響作業連續性。

從成本、效率、安全性的全面對比來看,四向穿梭車通過提升空間利用率降低土地成本、減少人工依賴節約長期支出、全自動化作業提升效率、技術設計保障安全等優勢,完美契合現代倉儲 “降本、增效、提質” 的核心需求。對于電商、醫藥、冷鏈、制造業等對倉儲要求較高的行業,四向穿梭車不僅是設備升級的選擇,更是提升企業競爭力的關鍵。隨著智能倉儲技術的發展,四向穿梭車將成為越來越多企業的 “標配”,推動倉儲行業向更高效、更安全、更經濟的方向發展。

- ← 上一條: 從人工到自動化:智能倉儲如何重塑物流效率?

- 下一條 →: 自動化立體倉庫:現代物流的智慧倉儲解決方案

蘇公網安備 32011402011930

蘇公網安備 32011402011930